Fertigung

Entwickeln, Produzieren, Verbessern.

Designed and manufactured in Hilden.

In unserer Produktion in Hilden fertigen wir Prototypen, Vorserien und Kleinserien von 50 bis 30.000 Stück pro Jahr. Wir kümmern uns um Beschaffung, Fertigung, Qualitätssicherung bei laufendem Verfügbarkeitscheck aller Bauteile. Primär produzieren wir von uns für den Kunden entwickelte Geräte, dienen aber auch als erweiterte Werkbank für bereits entwickelte Geräte für Lohnarbeiten. Speziell Vorserien, Klein- bis Mittelgroße Serien und Ersatzteilgeschäft übernehmen wir gerne für Sie.

Aufgrund der individuellen Geräte und der variierenden Stückzahlen ist unsere Produktion ebenfalls sehr flexibel und individuell aufgestellt. Nicht jedes Produkt durchläuft jeden Fertigungsschritt. Individuell mit hoher Qualität fertigen ist möglich dank unserer Standardisierten Abläufe und Fertigungsunterlagen in den einzelnen Abteilungen.

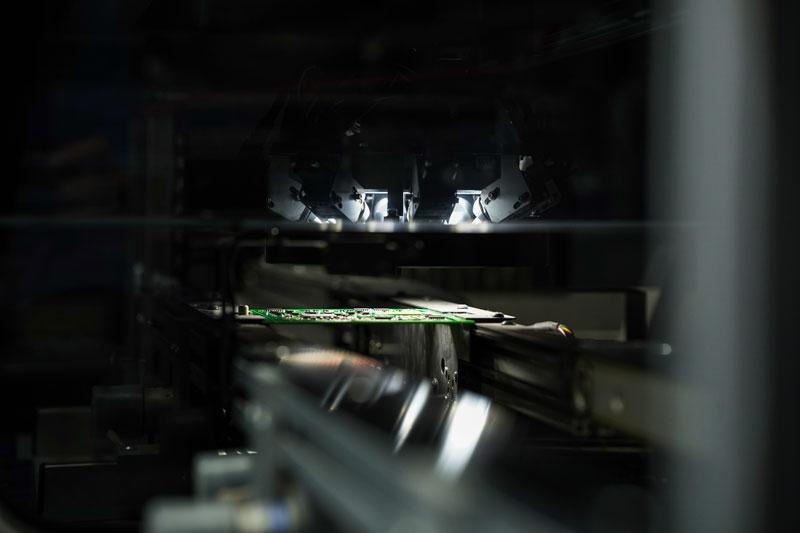

SMD

Die vollautomatisierte SMD Bestückungstechnik auf der Leiterplattenoberfläche ist bei uns seit vielen Jahren im Einsatz und bewährt. Viele Bauteile können mit hoher Präzision und kürzester Zeit automatisiert gesetzt werden und das bei geringen Fehlerraten. Mehr und mehr Bauteilhersteller bieten mit neuen Verfahren Bauteile in SMD Technik an selbst Stecker oder Leistungshalbleiter. Dieser Technik sind gewisse mechanische und thermische Grenzen gesetzt, weshalb weiterhin auch Einpress- und THT Technik zum Einsatz kommt. Wir haben zwei Linien mit vier SMD Bestückungsautomaten mit viel Equipment (u.a. Rüstwagen, Handscanner) für minimale Stillstands- und Rüstzeiten im Einsatz. Zur Qualitätssicherung gibt es viele Vorgaben nach dem Vier-Augen-Prinzip und Erststückbemusterung, welche Speziell optische durch einen Mitarbeiter und ein Prüfgerät optisch geprüft wird (Rüstkontrolle). Nach der Bestückung in den Automaten werden die Baugruppen im Reflow Ofen nach vorgegebenen und überprüften Heizkurven gelötet und anschließend AOI geprüft.

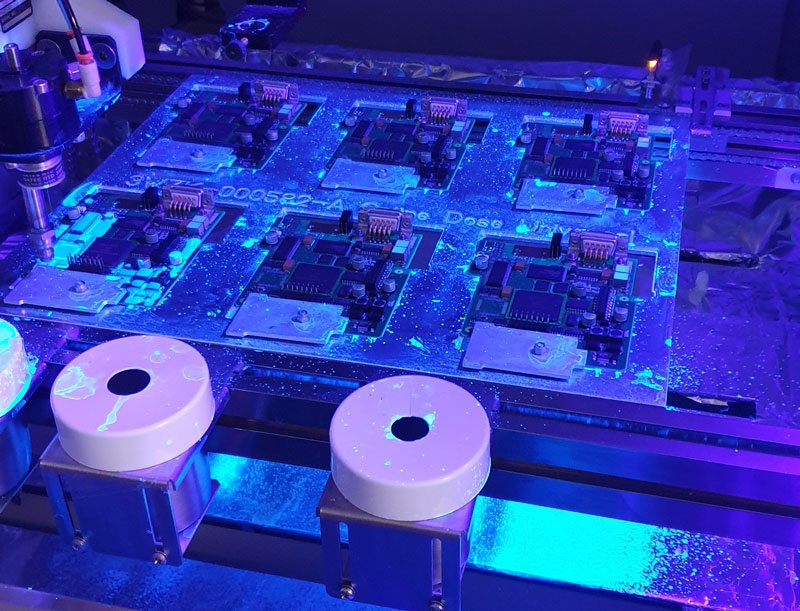

AOI

Unsere Automatische Optische Inspektion ist in die Line integriert und überprüft jede Baugruppe und jedes Bauteil auf verschiedene Kriterien auch bereits für Prototypen. Hier werden durch eine Top Kamera und acht Seitenkameras mit unterschiedlicher Belichtung mittels 3D Bilder der Bauteile unter anderem Schriftzüge, Bauteilorientierung/Polarität, Bauteilfarbe, Lötanbindung, Kurzschlussüberprüfung zwischen IC Pins überprüft. Aufgrund der Einbindung des AOI’s in die Line können erkannte Fehler direkt behoben werden und größere Serienfehler vermieden werden.

THT

Die klassische Durchstecktechnik hat weiterhin einen großen Anwendungsbereich, da der SMD Technik gewisse mechanische und thermische Grenzen gesetzt sind. Diese Tätigkeit ist zumeist eine manuelle Arbeit (auch aufgrund der Stückzahl) die bei uns durch hochwertige Fertigungsunterlagen, geschultes Personal und definierte Prozesse erreicht wird. Je nach Stückzahl und Aufwand wird Handgelötet, selektiv Maschinell oder Wellengelötet.

Qualitätskontrolle

Individuelle Elektronikbaugruppen erfordern eine individuelle Prüfung der Baugruppen. Mit Unterstützung der Entwicklung können wir bereits für Prototypen ein Serienprüfkonzept erarbeiten und diese für die Serienstückzahl maßschneidern. Unser Hausinterne Prüfgeräte und Prüfadapterbau beschleunigen den Serienstart und vertiefen die Kompetenz vor Ort. Von Handprüfaufbauten, für geringe Stückzahlen und Anforderungen an den Test des Geräts bis hin zu vollautomatisierten computergestützten ICT (In Circuit Tests) kann auf eine hohe Breite an Testmöglichkeiten zurückgegriffen werden. Ein ICT kann an definierten Messpunkten Kurzschlüsse erkennen, Bauteilewerte ausmessen und abgleichen, Controller programmieren und die Baugruppe extern Ansteuern für Funktionstests. Je nach Verarbeitungszustand des Geräts (beschichtet, oder im Gehäuse verbaut) werden diese mehrfach geprüft.

Montage

Viele unserer Baugruppen werden in Gehäuse montiert, mit weiteren Baugruppen verdrahtet bzw. verpresst oder mit einer Bedienfolie beklebt. Unsere Mitarbeiter arbeiten mit höchster Genauigkeit, da viele unserer Baugruppen im Sichtfeld des Endkunden zum Beispiel in Fahrerkabinen zum Einsatz kommen und viel Wert auf optische Genauigkeit gelegt wird.

Versiegelung

Die Anwendungen im Sonderfahrzeug und Sondermaschinenbau erfordern häufig hohe Anforderungen an einen IP Schutz (Staub und Wasser) oder gewissen Vibrationsschutz bis hin zu Steinschlag. Zusätzlich können bei gewissen Konturen der Geräte oder minimalem Bauraum keine Standardgehäuse verwendet werden. Bei uns Hausintern haben wir deshalb folgende Möglichkeiten diese Kriterien mit teilweise selbstprogrammierten XY Systemen zu erfüllen.

- Hoher IP Schutz kann durch zwei Komponenten Harz Verguss in einer Halbschale realisiert werden. Teilweise transparente Harze sind möglich. Hier wird ein Teil oder komplette Baugruppe in der Masse versenkt.

- Dickschichtlack kann mittels Damm und Fill Verfahren eine Einseitige oder teilweise Beschichtung mit ca. 1mm dicken Lack der Leiterplatte ermöglichen. Individuelle Kontur möglich dank selbstprogrammierbarem XY-System

- Die Leiterplatte kann mit Klarlack langlebiger und robuster gegen Umwelteinflüsse gemacht werden. Aufgrund der geringen Schichtdicken kann sich diese je nach Einsatzort abtragen.

- Hotmelt/Technomelt. Bei diesem Verfahren wird ein Werkzeug erstellt, in welches die Leiterplatte eingelegt wird und diese komplett umspritzt wird. Am Ende ist ein individuelles Gehäuse um die Leiterplatte gespritzt worden.

Versand

Unser Versand stimmt mit unserem Kunden die Lieferbedingungen ab. Für viele Kunden nutzen wir eine Pendelverpackung zur Müllreduzierung und beidseitiger Beschleunigung des Ein und Auspackprozesses. Diese Pendelverpackungen können in der Fertigung des Kunden direkt ans Band gestellt werden und nach Öffnung des Deckels die Baugruppen direkt entnommen werden dank Stecksystem.

Interner Verbesserungsprozess

Die kontinuierliche Optimierung unserer Fertigung und Abläufe ist unsere Basis Konkurrenzfähig am Standort Deutschland zu bleiben. Die Synergie aus Fertigung und Entwicklung setzen wir aktiv im kontinuierlichen Verbesserungsprozess ein, ebenso fließt das Feedback der Mitarbeiter in die Fertigungsunterlagen und Weiterentwicklung des Fertigungsablaufs des Produkts mit ein. Prozessoptimierung und Selbstkontrolle durch Produktionszeitenanalyse helfen dabei eine Veränderung zu bewerten.